溶接 VS ハックボルト 比較

| 4つの側面 | 要素 | 項目 | 溶 接 | Huck | 各メリット・デメリット | イメージ概算コスト | |||

| 技術面 | 1 | 技術の巧攻 | × | ◎ | 溶接技術者確保が、年々困難に |

溶接での製像を 100とした場合 |

溶 接 | Huck | |

| 2 | 品質の確保 | △ | ◎ | 溶接検査は高度で時間を要する | |||||

| 3 | ひずみ | × | ◎ | 溶接は熱影響を受ける | 材料費 | 26 | 26 | ||

| 4 | 位置精度 | × | ◎ | 溶接は治具で位置決めしないといけない | 材料加工費用 | 8 | 17 | ||

| 5 | 二次作業の発生 | × | ◎ | 溶接の熱歪みにはケレン作業が必要となる | 溶接材料費用 | 1 | 無 | ||

| 6 | 技術継承 | × | ◎ | 溶接者個人のノウハウが多く、継承が困難である | ボルト費用 | 無 | 5 | ||

| 工程の面 | 1 | 加工・作業速度 | △ | ◎ | Huckによる加工部品の組立(生産性向上) | 直接人件費 | 50 | 15 | |

| 2 | 工程管理 | △ |

◎ |

Huck工具にて作業速度が安定化される | ケレン作業費 | 5 | 無 | ||

| 3 | 二次作業の発生 | △ | ◎ | Huckには歪み取り・ケレン作業は発生しない | 歪取り作業費 | 10 | 無 | ||

| 4 | 前塗装の可否 | × | ◎ | Huckでは塗装鋼板による製造が可能に(塗装工程省略) | 合計費用 | 100 | 63 | ||

| 環境面 | 1 | 熱・雰囲気ガス | × | ◎ | Huckではヒュームやスパッタは発生しません | ||||

| 2 | 音・振動 | × | 〇 | 溶接は歪み取り時に必ず大きな音が発生 | |||||

| 3 | 重労働 | × | ◎ | 女性・年配の方でも作業が容易 | |||||

| 4 | 炭酸ガス | × | ◎ | Huckは炭酸ガスを必要としません(地球温暖化) | |||||

| 5 | 廃棄物の発生 | × | ◎ | 溶接はサンダー掛けや、ケレン廃棄物が発生 | |||||

| コスト面 | 1 | 副資材の有無 | 〇 | △ | Huckボルト費用は要するが全体のコストダウンが可能に | ||||

| 2 | 生産速度 | △ | ◎ | 生産速度upによる全体のコストダウンが可能に | |||||

| 3 | 追加作業の有無 | × | ◎ | 溶接の熱歪みにはケレン作業が必要となる | |||||

| 4 | 穴加工 | ◎ | × | Huckによる穴あけ・バリ取費は発生します |

| 完全溶け込み溶接 2 箇所 |

溶接による強度減少係数 = 0.8、安全率 n = 3として

(鋼構造接合部設計指針を参考)

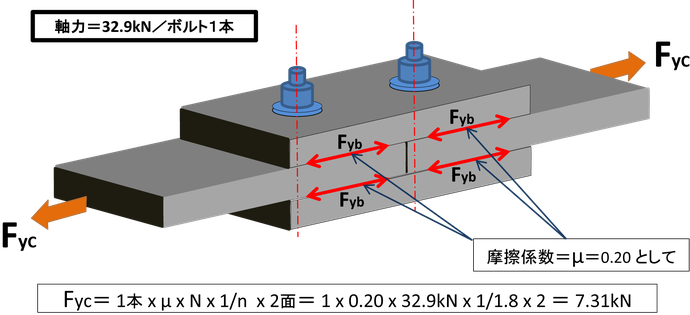

| 1 面摩擦接合 / Huck ボルト接合 |

接合面の摩擦係数 µ = 0.2、安全率 n =1 .8として

Huck ボルト(10.9級、呼径 9.5mm、丸頭、母材推奨範囲 12.7 - 19.05mm )品番:BT-DT12-10G

Huck カラー(10.9級、呼径 9.5mm、標準フランジ) 品番:BTC8-R12BL

(上記、溶接 2箇所 相当強さ)

| 2 面摩擦接合 / Huck ボルト接合 |

接合面の摩擦係数 µ = 0.2、安全率 n =1 .8として

Huck ボルト(10.9級、呼径 9.5mm、丸頭、母材推奨範囲 12.7 - 19.05mm )品番:BT-DT12-10G

Huck カラー(10.9級、呼径 9.5mm、標準フランジ) 品番:BTC8-R12BL

(摩擦・接合面数で増減)

| 摩擦接合で引張強度を増やす手法 |

手法 1:摩擦係数の増加 ⇨ ジンクリッチペイントの塗布。(µ = 0.4 ~)

メモ :ビル等の建築物は、接合面を故意に錆びさせて、摩擦係数 µ = 0.45 以上を確保し引張強度を向上させています。

手法 2:摩擦係数の増加 ⇨ 硬度の高い、ギザギザ付の鉄板を挟む。(µ = 1 .0以上の技術も有ります。)

手法 3:摩擦係数の増加 ⇨ ショットブラストで合わせ面の摩擦係数を増やす。(µ = 0.4 ~)

手法 4:摩擦面数の増加 ⇨ 置換例その 2は摩擦面を2面とし、引張強度を更に向上させています。

手法 5:ボルト本数の増加 ⇨ 置換例その 2は摩擦面 2面に対し、ボルト1本ですが、2本にすれば単純に 2倍の強度です。

〈上記摩擦接合手法の計算例〉

手法 1:F y c = 1 本 × µ × N × 1 /n × 2 面 = 1 × 0. 4 × 32.9 kN × 1 / 1 .8 × 2 ⇨ 14 .62 kN

〔赤錆面〕 ⇨ 摩擦係数 µ = 0.45 ⇨ 1 × 0. 45 × 32.9 kN × 1 /1 .8 x 2 ⇨ 16 .45 kN

手法 2:ギザギザ板 µ = 1. 0の場合 ⇨ 1 × 1. 0 × 32.9 kN × 1 / 1 .8 x 2 ⇨ 32.56 kN

手法 3:ショットブラスト µ = 0.4 の場合 ⇨ 1 × 0. 4 × 32.9 kN × 1 / 1.8 x 2 ⇨ 14 .62 kN

手法 4:摩擦面を4 面 µ = 0.2 の場合 ⇨ 1 × 0. 2 × 32.9 kN × 1 / 1 .8 x 2 ⇨ 14 .62 kN

手法 5:ボルト本数左右とも 2本ずつ増加 ⇨ 2 × 0. 2 × 32.9 kN × 1 / 1 .8 x 2 ⇨ 14 .62 kN

上記計算例から分かるように、面の摩擦係数を上げる・ボルト本数を増やすのと同様な効果が得られます。

ただし、安定的に摩擦係数を確報する事が大事となります。

また、すべり摩擦面が2 面だと、材料を それほど増加せずに強度を 2倍に出来ます。

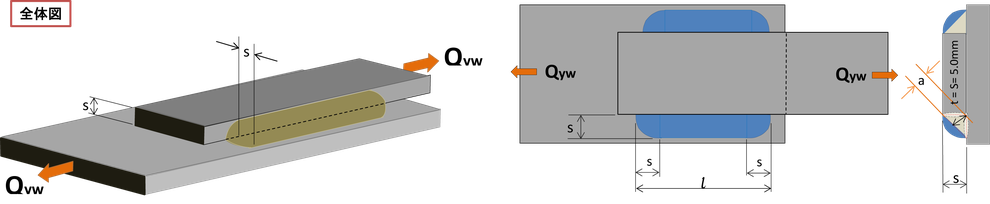

| 隅肉溶接/左右 2 か所 |

強度減少係数 = 0.8、安全率 n = 3.0、溶接継ぎ目の角度 θ = O、溶接面積 = A( =(L - 2S)× a), a = t / √2、降伏強さ = 245N /mm2 として

Q y w = 0.8 × 1 /n ×(1 +0.4 × cosθ)× A(=(L-2S)× a)× Fy √ 3 × 2か所

= 0.8 × 1 /3 ×(1 +0.4 × cos0)×(19.9 - 2 × 5.0)× 5.0 / √ 2 × 245 / √ 3 × 2か所

= 0.8 × 1 /3 × 1. 4 × 9.9 × 5.0 / √ 2 × 245 / √ 3 × 2 = 3.70 kN ⇨ この溶接強度を元に、Huck ボルトを検討。

| 側面隅肉溶接/左右 2 か所 |

強度減少係数 = 0.8、安全率 n = 3.0、溶接継ぎ目の角度 θ = O、溶接面積 = A( =(L - 2S)× a), a = t / √2、降伏強さ = 245N /mm2 として

Q y w = 0.8 × 1 /n × A(=(L-2S)× a)× Fy √ 3 × 2か所

= 0.8 × 1 /3 ×(23.8 - 2 × 5.0)× 5.0 / √ 2 × 245 / √ 3 × 2か所

= 0.8 × 1 /3 × 13. 8 × 5.0 / √ 2 × 245 / √ 3 × 2 = 3.68 kN ⇨ この溶接強度を元に、Huck ボルトを検討。

本社

〒541-0046

大阪府大阪市中央区平野町2-2-13

堺筋ウエストプレイスビル6F

TEL 06-6585-9248 / FAX 06-6585-9249

テクニカルセンター

〒541-0046

大阪府大阪市中央区平野町2-1-14

KDX北浜ビル1F

横浜営業所

〒224-0032

神奈川県横浜市都筑区茅ヶ崎中央41-8プラハ横浜センター南ステーション

アリーナ2F

TEL 045-949-5763 / FAX 045-949-5766